Temelj visoke kvalitete tjestenina počinje sa sirovinama koje se koriste u proizvodnji, posebno grizom ili drugim vrstama brašna. Dosljedna kvaliteta sirovina ključna je za proizvodnju tjestenine s ujednačenom teksturom i karakteristikama kuhanja. Treba provoditi redovita i stroga ispitivanja kvalitete ulaznih serija brašna, uključujući ispitivanja sadržaja vlage, razine proteina, sadržaja glutena i veličine granula. Ovi parametri značajno utječu na sposobnost vezivanja tijesta i konačnu teksturu tjestenine. Od vitalne je važnosti uspostaviti dugoročne odnose s pouzdanim dobavljačima koji dosljedno osiguravaju visokokvalitetne sirovine, čime se minimaliziraju varijacije između različitih serija koje bi mogle utjecati na rezultate proizvodnje. Provedba procesa certificiranja sirovina osigurava da brašno i drugi sastojci zadovoljavaju specifične standarde, pružajući dosljednu osnovu za proizvodnju.

Sljedeći ključni korak uključuje osiguravanje preciznog mjerenja i miješanja sastojaka, jer čak i male varijacije u omjerima brašna i vode mogu rezultirati nedosljednom kvalitetom tjestenine. Korištenje automatiziranih sustava za doziranje osigurava da se svaka serija sastojaka mjeri s visokom preciznošću. Automatizirani sustavi mogu prilagoditi omjere sastojaka u stvarnom vremenu kako bi uzeli u obzir varijable poput sadržaja vlage u brašnu ili vlažnosti u proizvodnom okruženju. Homogeno miješanje ključno je za stvaranje jednoličnog tijesta koje će glatko i dosljedno izlaziti. Sustavi s integriranim senzorima za miješanje mogu otkriti viskoznost i teksturu tijesta i automatski prilagoditi brzinu miješanja, temperaturu vode ili vrijeme kako bi se postigla optimalna konzistencija tijesta, osiguravajući da ono nije ni presuho ni premokro.

Postizanje i održavanje pravilne konzistencije tijesta ključni je faktor u proizvodnji visokokvalitetne tjestenine. Konzistencija tijesta izravno utječe na konačnu teksturu, elastičnost i svojstva kuhanja tjestenine. Tijekom proizvodnje bitno je praćenje kritičnih parametara u stvarnom vremenu kao što su sadržaj vlage, temperatura i viskoznost. Napredni senzori integrirani u proizvodnu liniju mogu kontinuirano mjeriti ove parametre, dajući povratnu informaciju koja omogućuje trenutačne prilagodbe. Na primjer, ako tijesto postane presuho, može se dodati još vode ili ako tijesto postane premekano, može se promijeniti omjer brašna i vode. Održavanjem ispravne konzistencije tijesta, proizvođači osiguravaju da se tjestenina ravnomjerno istisne i kuha, bez pretjeranog ili premalog širenja.

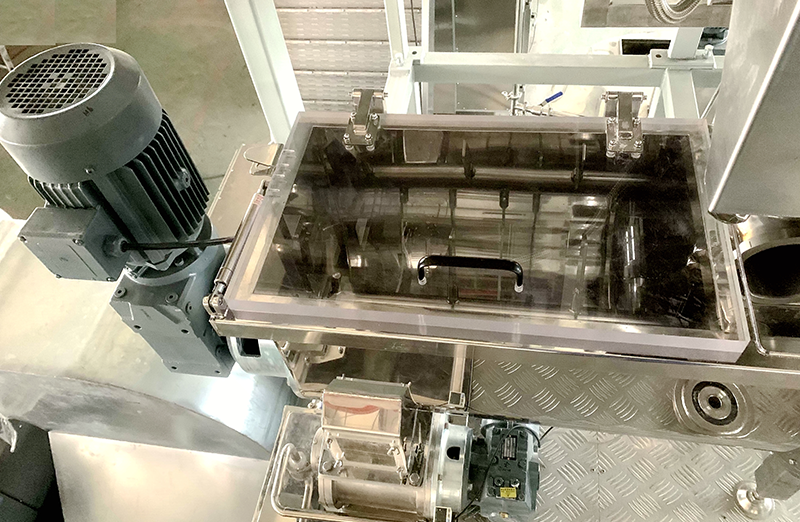

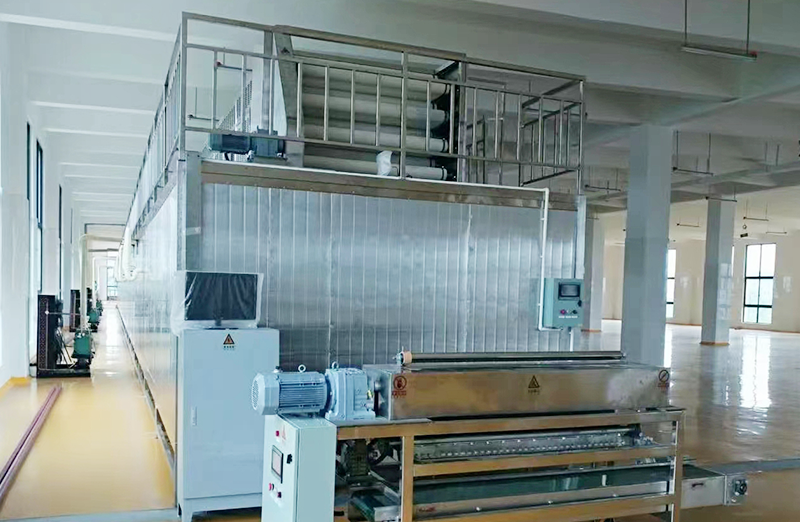

Ekstruzija je kritični proces u kojem se tijesto tjera kroz kalupe kako bi se stvorio željeni oblik tjestenine. Na kvalitetu tjestenine proizvedene tijekom ekstruzije uvelike utječu tlak ekstrudera, temperatura i brzina. Varijacije u bilo kojem od ovih parametara mogu rezultirati nedosljednostima kao što je lomljena ili nepravilno oblikovana tjestenina. Stoga je potrebna precizna kontrola nad postavkama ekstruzije za proizvodnju ujednačenih oblika tjestenine. Visokokvalitetni ekstruzijski sustavi uključuju senzore temperature i tlaka koji osiguravaju ujednačenost tijekom procesa ekstruzije. Periodična kalibracija ovih sustava je neophodna kako bi se spriječila bilo kakva odstupanja tijekom vremena. Pažljivo praćenje temperature cilindra ekstrudera važno je kako bi se izbjeglo pregrijavanje, koje može pogoršati teksturu tjestenine.

Proces oblikovanja i rezanja je mjesto gdje tjestenina poprima svoj konačni oblik. Bilo da se radi o penneima, fusillima ili rigatonima, mehanizam za rezanje mora biti precizan kako bi se osigurala ujednačenost i duljine i oblika. Podesivi noževi ili valjci za rezanje obično se koriste u linijama za proizvodnju kratko rezane tjestenine, omogućujući proizvođačima da prilagode duljinu i debljinu tjestenine. Sve nedosljednosti u rezanju mogu dovesti do toga da se proizvodi nejednako ispeku ili da ne udovoljavaju specifikacijama veličine. Redovito održavanje i kalibracija reznih mehanizama ključni su kako bi se spriječilo da trošenje utječe na kvalitetu proizvodnje. Kamere velike brzine ili sustavi vizualnog pregleda mogu se koristiti za linijski nadzor kako bi se identificirali svi dijelovi koji odstupaju od željenih specifikacija, osiguravajući da samo jednolični proizvodi idu u sljedeću fazu.